水泥作为建筑工程和家居装修的核心材料,其类型和性能直接影响工程质量、耐久性和经济性。在建筑市场,425级水泥因其中等强度和广泛适用性而备受青睐。其中,PO 42.5(普通硅酸盐水泥)和PC 42.5(复合硅酸盐水泥)是两种主流品种。根据国家标准GB 175-2007《通用硅酸盐水泥》,425表示该水泥的28天标准养护抗压强度不低于42.5 MPa,适用于一般混凝土结构和预制构件。然而,PO与PC在成分、性能和应用上存在显著差异。这些差异源于生产工艺和掺合料的选择:PO水泥以纯熟料为主,强调高强度发展;PC水泥则通过添加矿物掺合料优化性能,注重综合经济性。消费者和工程方在选材时,常面临PO与PC的抉择。

一、PO 42.5水泥的基本特性与生产工艺

PO 42.5水泥,即普通硅酸盐水泥,是水泥家族中最经典的类型。其生产工艺以石灰石、粘土等原料煅烧成硅酸盐熟料为主,熟料矿物组成主要包括三钙硅酸盐(C3S,约50%-70%)、二钙硅酸盐(C2S,约15%-30%)、三钙铝酸盐(C3A)和四钙铝酸盐(C4AF)。根据GB 175-2007标准,PO水泥的熟料掺合料总量不超过5%,以石膏为主要调节剂,确保早期强度快速发展。

PO水泥的强度发展曲线呈“快-稳”特征:3天抗压强度可达18-22 MPa,28天达42.5 MPa以上,90天强度进一步提升至50 MPa。这种特性源于高C3S含量,促进水化反应加速,形成致密胶凝体。在物理性能上,PO水泥的初始凝结时间为45-120分钟,最终凝结时间不超过6小时;体积稳定性优异,干缩率小于0.15%,抗裂性能强。耐久性方面,其抗渗性(S8级以上)和抗冻性(F100级)满足一般工程需求。

在市场上,PO 42.5水泥广泛用于预制构件生产。2024年上半年,海螺水泥的PO 42.5销量同比增长8%,得益于其在高层建筑中的稳定表现。然而,PO水泥的缺点在于水化热较高(约280-320 J/g),易导致大体积混凝土温度裂缝;此外,生产能耗较高,每吨水泥熟料煅烧需耗煤约120 kg,碳排放量达0.9吨CO2。

二、PC 42.5水泥的基本特性与生产工艺

PC 42.5水泥,即复合硅酸盐水泥,是现代水泥工业的创新产物。其核心在于熟料与多种矿物掺合料的复合:熟料比例为40%-85%,掺合料总量达15%-60%,常见包括矿渣(粒化高炉矿渣)、粉煤灰(I级或II级)和石灰石粉。这些掺合料通过磨细后均匀混合,提高了水泥的密实度和后期强度。

PC水泥的强度发展曲线为“缓-强”型:3天强度约15-20 MPa,28天达42.5 MPa,90天可超55 MPa。这种后期优势源于矿渣和粉煤灰的火山灰活性,在碱性环境中缓慢水化,形成二次胶凝产物。根据GB 175-2007,PC水泥的凝结时间为60-180分钟,最终凝结不超过10小时;抗硫酸盐侵蚀性能优异(中度侵蚀环境MS 4.0级),体积稳定性与PO相当,干缩率小于0.12%。

在耐久性上,PC水泥因掺合料的填充效应,孔隙率降低10%-15%,抗渗性达S10级,抗冻性F150级。生产工艺更注重节能:掺合料利用工业废渣,降低熟料比例,能耗降至每吨90 kg煤,碳排放仅0.7吨CO2。这符合“双碳”目标,2023年PC水泥产量占比升至45%。代表品牌如冀东水泥的PC 42.5系列,在桥梁工程中应用广泛,用户反馈显示,其后期强度增长率高出PO 10%。

三、PO与PC的成分与性能区别

PO与PC的区别首先体现在成分上。PO水泥的熟料纯度高,掺合料少,强调单一硅酸盐体系;PC水泥则采用多组分复合,掺合料多样化。这种差异直接影响性能表现。

1. 强度发展与凝结时间:PO水泥早期强度高,3天强度比PC高20%-30%,适合需快速脱模的工程;PC水泥后期强度更优,90天强度比PO高5%-15%,适用于长期荷载结构。凝结时间上,PO更快,便于施工进度控制。

2. 耐久性与抗蚀性能:PO水泥的水化热高,易产生热裂缝,不宜用于大坝等厚构件;PC水泥水化热低(200-250 J/g),热裂风险小,且矿渣掺合提升抗硫酸盐和氯离子侵蚀能力,适用于沿海或化工环境。测试数据显示,PC在5%硫酸钠溶液中28天强度损失仅5%,PO则达8%。

3. 工作性与体积稳定性:PC水泥因掺合料改善流动性,和易性好,坍落度可达180 mm(PO为150 mm);干缩率PC更低,减少开裂隐患。

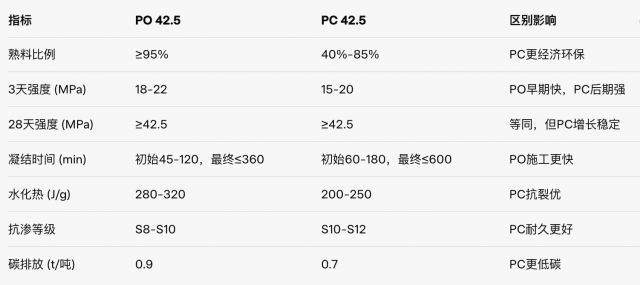

为直观比较,以下表格基于GB 175-2007标准和实验室数据,总结两者关键指标(数据为典型值):

从表格可见,PO在早期性能上领先,PC在综合耐久和环保上占优。这些区别源于微观结构:PO的胶凝体晶体粗大,PC则更致密,孔隙分布均匀。

四、PO与PC的应用场景对比

在实际工程中,PO与PC的选择取决于结构类型和环境条件。PO 42.5适用于要求高早期强度的场景,如高层建筑梁柱浇筑、桥梁预制梁和路面混凝土。其快速硬化特性缩短工期,减少模板周转时间。例如,在北京大兴国际机场项目中,PO水泥用于跑道基础,确保7天强度达70%设计值。

PC 42.5则更适合大体积混凝土和耐久性优先的场合,如水工大坝、海洋工程和地下结构。矿渣掺合降低温度应力,粉煤灰改善抗渗性。在三峡大坝工程,PC水泥占比达60%,显著提升了抗震和抗冲刷性能。家居装修中,PO适合快速砌筑墙体,PC用于地面找平和外墙抹灰,减少后期维修。

市场数据进一步印证:根据水泥协会2024报告,PO在南方城市应用率45%,PC在北方工业区达55%。混合使用亦常见,如PO:PC=7:3配比混凝土,兼顾早期与后期优势。

然而,应用区别也带来挑战:PO在潮湿环境易碳化,PC掺合料质量不均可能影响稳定性。工程方需参考JGJ 55-2011《普通混凝土长寿命耐久性规范》,进行耐久性评估。

五、经济性、环保性与市场趋势分析

经济性是PO与PC区别的另一焦点。PO生产成本高(熟料占比大),每吨出厂价约450-500元;PC利用废渣,成本降至400-450元,性价比高15%。长期看,PC的耐久性延长结构寿命,维护费节省20%。

环保方面,PC的低碳优势突出:掺合料回收工业废物,减少石灰石开采30%。中国“十四五”规划强调水泥行业碳达峰,PC产量预计2025年超50%。然而,PO在高端工程中不可替代,其纯熟料确保一致性。

市场趋势显示,PC正主导425级水泥份额。2024年京东建材销售中,PC订单占比62%,得益于品牌如华新水泥的绿色认证。未来,纳米改性PC将进一步缩小与PO的性能差距。

工程从业者和消费者应优先CCC认证产品,结合现场试验,确保安全可靠。科学选材不仅是技术选择,更是责任担当。